5, 4, 3, 2, 1, 쏴아∼.

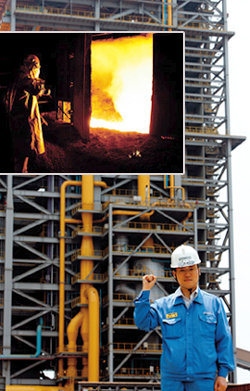

5월30일 카운트다운과 함께 파이넥스 공장이 처음 불을 뿜었을 때 그는 뭔가가 가슴속에서 뭉클거리는 것을 느꼈다. 누런 쇳물이 흐르는 장관은 눈부셨다. 그는 화입식(火入式)이 중계된 중앙통제실의 모니터에서 눈을 떼지 못했다.

쇳물 40년, 포스코가 세계 철강사를 새로 썼다. 파이넥스는 경제성을 35% 높인 반면 환경오염은 획기적으로 줄인 ‘꿈의 제철소’(그래프 참조). 100년간 쇳물을 생산해온 용광로 기술 위의 기술이 15년의 각고 끝에 개발된 것이다.

파이넥스 공법의 산파(産婆) 중 막내 격인 배 공장장은 노무현 대통령 등이 참석한 공장 준공행사에 참여하지 못했다. 화입식 때도 통제실에서 중앙컨트롤 시스템의 계기판과 CCTV로 비춰지는 설비 내부를 지켜봐야 했기 때문이다.

“감회요? 기술독립을 이룬 게 그저 뿌듯할 뿐입니다.”

일본 유럽의 내로라하는 철강업체가 ‘용광로 대체공법’에 수십년간 도전했으나 40년 된 ‘젊은 포스코’에 선두를 빼앗긴 것이다. 포스코의 파이넥스 공법은 하루아침에 이뤄지지 않았다. 배 공장장은 15년 세월이 주마등처럼 스쳐간다고 했다.

1968년 포스코가 세워졌을 때 한국에선 용광로를 직접 본 사람조차 찾기 어려웠다. 제철보국(製鐵輔國·쇠로 나라의 기틀을 세운다)의 꿈을 이뤄낸 영일만의 신화 속에서 쇠는 포스코 사람들에게 차라리 신앙이었다.

“가스 먹고 산다네. 먼지 먹고 산다네. 불나비는 불이 좋아 쇠가 좋아 노전(爐前)에 산다네.”

포스코 사람들이 용광로 앞에서 부른 ‘노전가’다. “선조들의 피의 대가인 대일청구권 자금으로 짓는 제철소다. 잘못되면 씻을 수 없는 죄를 짓는 것이다. 실패하면 다 같이 영일만에 몸을 던지자”면서 그들은 사즉생(死則生)의 신화를 썼다.

‘용광로 기술 위의 기술’ 15년 노력 결실

불혹의 ‘젊은 포스코’에서 불혹을 코앞에 둔 배 공장장은 포스코가 설립된 이듬해 태어났다. 그의 몸에도 ‘쇠의 신앙’이 가로지르는 듯하다. “우향우(오른쪽 바다 방향으로 몸을 돌림) 해서 저 영일만에 몸을 던질 각오로 일했다”면서 그는 웃는다.

세계 철강사를 새로 쓴 포스코의 야경.

“한마디로 ‘불량아빠’죠. 아들녀석이 내가 회사에 갈 때면 ‘아빠, 안녕히 다녀오세요’가 아니라 ‘아빠 안녕히 가십시오’라고 인사하더군요. 한 달 넘게 공장에서 먹고 잔 적도 있으니까요.”

쇠는, 그에게도 일종의 종교인 듯싶었다. 일 욕심이라는 말로는 당최 설명되지 않는다. 대구에서 나고 자란 그는 1986년 포스코가 세운 포스텍(포항공대) 1기다. 삶의 절반을 제2의 고향인 포항에서 보낸 셈이다.

“포스텍에 입학한 건 탁월한 선택이었습니다. 서울대를 갈 걸 하고 후회한 적이 단 한 번도 없어요. 포스텍은 글로벌 기준에서 모자랄 게 전혀 없는 곳이죠. 외국에 나가지 않고도 글로벌 수준의 교육을 받을 수 있습니다.”

힘차게 돌아가는 파이넥스 상용화 설비는 배 공장장이 공부한 포스텍을 비롯해 포스코기술연구소(1977년 설립), 포항산업과학연구원(87년 설립) 등 연구개발센터에 일찌감치 투자해온 포스코의 결실이다. 포스코는 70년대 후반 선진국 업체의 견제가 심해지면서 독자기술 개발의 중요성을 절감했다고 한다.

배 공장장이 일하는 파이넥스 2공장은 고유 기술로 연간 150만t의 쇳물을 생산한다. 파이넥스 공장 준공으로 포스코의 조광 생산능력은 세계 4위에서 2위로 부상할 것으로 보인다. 포스코는 낡은 중·소 규모 용광로를 파이넥스 설비로 바꿔 글로벌 경쟁력을 키울 계획도 세워놓았다.

배 공장장은 침을 꼴깍 삼키면서 새 공법의 장점을 설명했다. 그럴 때 표정은 꼭 퍼즐게임을 즐기는 어린이 같았다. “이 공법은 이산화탄소, 황산화물, 질소산화물 등의 오염물질 발생량을 획기적으로 줄인 환경친화 기술이고요….” 그의 설명은 길게 이어졌다.

“배 공장장은 반쯤 간 사람이죠. 미친 사람은 배 공장장 말고도 아주 많습니다.”

이후근 포스코 파이넥스연구개발추진반장(이사보)이 껄걸 웃는다. 그는 파이넥스 상용화 설비 구축의 일등공신. 기술팀장, 기술그룹장, 추진반장을 역임한 그는 “기술진과 연구진, 조업정비 요원의 피땀어린 헌신이 포스코의 자산이요 기술력”이라고 강조한다.

주상훈 엔지니어링그룹 리더도 지난 7년 동안 휴가를 떠나지 못했다고 한다. 그는 15년간 연구개발, 엔지니어링, 시운전을 총괄하며 실무를 이끌었다. 상용화 설비 직전의 데모플랜트(연 60만t 규모, 현 파이넥스 1공장) 초기 조업 때 유동로에 분철광석이 주저앉았을 때가 가장 힘들었다고 그는 회고한다.

“산더미처럼 쌓인 시뻘건 분광석을 보며 절망에 빠지기도 했지만 유동로 내부 설계를 보완하는 등의 방법으로 문제를 해결했어요.”

월화수목금.금.금 열정 쏟아부어

유동로에 분광석이 내려앉은 건 2003년 여름의 일이다. 배 공장장은 당시 유동로에서 쉴새없이 ‘삽질을 했다’. 유동로를 망치지 않으려면 굳기 전에 걷어내야 했기 때문이다. 그는 “정신이 없었죠. 그때가 가장 힘든 순간이었어요. 머리부터 발끝까지 땀범벅이 됐죠”라면서 심각한 표정을 짓는다.

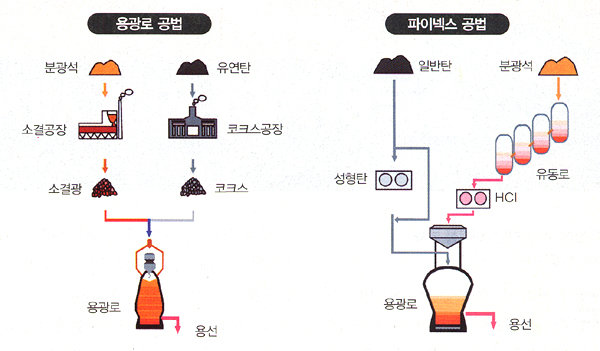

배 공장장에 따르면 파이넥스 공법은 원재료인 철광석과 유연탄을 고체화하는 과정이 없다. 동일한 규모의 용광로와 비교해 투자비는 80%, 제조원가는 85% 수준. 공정이 줄어들면서 오염물질 배출량도 적어진 것이다.

5월30일 파이넥스 추진반원들이 화입식을 하고 있다(왼쪽). 파이넥스 2공장 중앙통제실.

그 뒤 40년간 설비를 개선하고 최적화 연구를 진행했으나 기본공정(소결-코크스-용광로-전로-연주-압연)은 단축되지 않았다. 그런데 파이넥스가 소결과 코크스를 생략함으로써 공정을 4단계로 줄인 것이다(그림 참조).

철광석이라고 하면 보통 덩어리가 떠오르는데 실제 광산에서 생산되는 철광석은 80%가 지름 8mm 이하의 가루다. 유연탄도 마찬가지. 그런데 이 가루는 용광로에 그대로 넣을 수 없다. 그러나 파이넥스 공법은 철광석과 유연탄을 덩어리로 만들지 않고도 쇳물을 생산할 수 있다.

그러면서도 쇳물 품질엔 차이가 없다. 그야말로 생산성 향상이다. 이처럼 친환경적이면서도 경쟁력 높은 설비를 개발하기 위해 일본은 DIOS법, 호주는 HISMELT법, 유럽은 CCF법을 추진했으나 채산성을 맞추지 못해 아직까지 상용화에 성공한 예는 없다. 이안 크리스마스 국제철강협회(IISI) 사무총장의 평가다.

“포스코는 세계 철강산업에 막대한 영향력을 발휘할 것이다. 포스코가 파이넥스로 현재는 물론 미래에도 세계 최고의 철강회사라는 것을 입증했다.”

“인도 베트남에서 우리의 쇳물이 흐르는 걸 지켜보고 싶습니다. 아마도 현지 공장에서 일하게 될 것 같습니다.”

배 공장장은 ‘불량아빠’가 되기로 작심한 것 같다. 그의 아들이 세상 물정을 조금씩 알아갈 즈음이면 아버지를 무척 자랑스럽게 여길 것이다. 그는 데모플랜트(파이넥스 1공장) 공장장으로서 설비개선과 조업기술 표준화에 기여했으며 상용화설비(파이넥스 2공장) 공장장으로서 공장 가동의 실무를 맡아 상용화 성공을 앞당긴 공로로 국무총리 표창을 받았다.