![정희국 태방파텍 대표.[홍태식 기자]](https://dimg.donga.com/ugc/CDB/WEEKLY/Article/5a/2e/2c/bc/5a2e2cbc2536d2738de6.jpg)

정희국 태방파텍 대표.[홍태식 기자]

이곳에 있는 ㈜태방파텍은 1989년 11월 창업한 우리나라 대표 포장재 제조·무역회사다. 이 회사가 2년여 연구 끝에 2014년 선보인 ‘찜팩(ZZim pak)’은 공전의 히트를 치고 있다. 압력밥솥 효과를 응용한 ‘찜팩’의 등장으로 음식물 포장 필름을 뜯지 않고도 전자레인지에 데워 먹을 수 있게 됐다. 앞서 개발한 ‘숨 쉬는 필름’은 습기가 차지 않아 농산물 유통의 신기원을 열었다는 평가를 받았다.

2014년 대통령표창(산업포장)과 2016년 세계포장협회(WPO) ‘월드스타상’을 수상했으며, 올해 10월에는 산업기술혁신에 앞장선 업체에 주는 ‘장영실상’(과학기술정보통신부장관상)을 받는 등 대한민국 중소기업계의 ‘포장 기술 대명사’로 인정받았다.

정희국(69·사진) 대표는 “엉뚱한 일 안 하고 한 우물만 파다 보니 여기까지 왔다”며 “지금부터는 게임이라고 생각한다. 세계적인 포장재 회사들과 한번 붙어보는 게임 말이다”라고 말하고 활짝 웃었다.

“수증기 압력을 견뎌라”

포장용기 ‘찜팩’ 개발로 ‘혼밥족(族)’이 좋아할 거 같다.“한국 최초의 특수 식품포장용기라고 보면 된다. 핵가족화로 1인 가구가 급속히 늘면서 전자레인지에 데워 먹는 식품들의 판매도 급성장했다. 전자레인지에 음식을 데우려면 제품 포장을 뜯어야 하는데 그러면 식품 고유의 수분이 증발돼 풍미(風味)와 식감이 떨어진다. 하지만 이젠 그런 일은 없을 거다.(웃음)”

‘찜팩’ 개발에 나선 이유는 뭔가.

“주로 대형마트에 포장지를 납품했는데 2012년부터 골목상권 보호와 온라인 판매 등으로 대형마트 매출이 떨어졌다. 덩달아 회사 매출이 감소했고, 금리 부담으로 경영난도 심화됐다. ‘완전 위기’였고, 돌파구가 필요했다. 신사업을 찾던 중 1인 가구 증가와 고령화 등으로 HMR(Home Meal Replacement·가정대용식) 시장이 빠르게 커지고 있다는 데 주목했다. 마침 일본 포장협회 추천으로 퇴임한 일본인 포장 전문가를 회사 기술 고문으로 영입했는데, 그분이 ‘전자레인지용 용기를 개발해보라’고 조언하더라. 일본은 편의점에서 다양한 가정 간편식을 전자레인지에 데워 먹는 것이 정착됐다.”

전자레인지에 만두를 데워 먹다 보면 만두피가 마르는 경우가 종종 있다.

“그렇다. 밀폐된 공간에서 조리돼야 식품 고유의 수분 함량이 유지될 수 있다. 압력밥솥에선 밥이 촉촉하게 되듯, 전자레인지에서도 수증기 압력으로 120~130도의 과포화증기가 생겨야 찌는 효과를 극대화할 수 있다.”

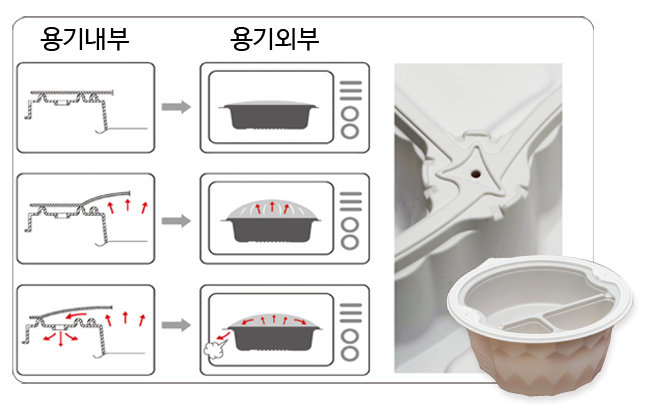

태방파텍이 개발한 ‘찜팩’은 용기 대각선 방향의 모서리 두 곳에 작은 구멍을 내 수증기 압력이 일정 수준에 도달하면 구멍 앞쪽 필름(비닐 포장)이 벌어져 수증기가 구멍을 통해 서서히 빠져나가도록 고안한 용기다. ‘찜팩’ 용기에 담긴 제품을 사면 포장을 뜯지 않아도 돼 수증기 압력으로 조리가 빨리 끝난다(34쪽 그림 참조). 일반 용기에 비해 35%가량 전기를 절약할 수 있다는 게 정 대표의 설명이다.

연구가 쉽지 않았을 거 같은데.

“국내외 시장조사를 하고 2012년 5월부터 연구원 6명이 개발에 착수해 2년여 동안 수많은 시행착오를 겪었다. 연구가 마무리돼 자신 있다고 생각해 납품을 시작했는데 얼마 안 돼 ‘이런 제품을 왜 파느냐’는 소리를 들었다.”

이유는 뭔가.

“전자레인지 조리 후 용기가 찌그러지는 현상이 생겨났다.”

용기의 함몰방지 구조

‘찜팩’은 수증기 압력이 일정 수준에 도달하면 구멍 앞쪽 필름이 벌어져 수증기가 배출되는 압력밥솥 원리를 응용했다(왼쪽). 싱가포르 항공사 기내식 용기.

“원인은 ‘음압(陰壓)’ 때문이었다. 온도가 25도 상승하면 부피는 2배가 되고, 온도가 내려가면 반대 현상이 일어나는 것을 고려하지 못했다. 수십 번 실험을 통해 음압을 이겨내는 구조를 개발했다. ‘찜팩’에 적용한 ‘용기의 함몰방지 구조’라는 기술이다.”

음압은 물체의 내부 압력이 외부 압력보다 낮은 상태를 말한다. 2015년 메르스(MERS · 중동급성호흡기증후군) 사태로 음압 전용 병원 건립 문제가 화제가 된 적이 있다. 병실 내부 압력을 외부보다 낮게 만들어 오염원과 세균, 바이러스가 외부로 유출되지 않게 하는 것이다.

“일본과 스웨덴 등 포장 선진국은 이미 각자의 특허기술을 활용해 포장지를 뜯지 않고 데워 먹는 용기를 개발했다. 다만 스웨덴 회사의 제품 단가가 300원가량 한다면 ‘찜팩’은 140원이라 식품제조회사는 가격 경쟁력이 생긴다. 만두나 술안주, 조기, 고등어, 새우 등 모든 식품을 담을 수 있어 활용도도 높다. 국내 한 대기업은 제품을 ‘찜팩’에 담아 한 달 80만 개 팔았는데, 단일 품목으로 ‘기록’이라고 하더라.”

해외에서 반응은 어떤가.

“2015년 1월에는 싱가포르 공항의 서비스를 책임지는 싱가포르 에어터미널 서비스(SATS)와 연간 100만 달러(약 11억 원) 규모의 공급 계약을 맺었다. 지금도 싱가포르 항공사 기내식 용기를 수출하고 있다. 2015년 3월엔 ‘용기 천국’인 미국 뉴욕, 올해 3월에는 태국에 수출했다.”

항공사 기내식 용기는 심사가 까다로울 거 같은데.

“‘찜팩’을 개발해 2014년 싱가포르 식품박람회에 출품, 테스트를 해봤다. ‘찜팩’을 알게 된 항공사 관계자가 일곱 번이나 회사로 찾아와 품질 검사 및 디자인 회의를 했다. 용기 단면이 단조로워 보여 육각형 벌집 모양을 넣어 ‘허니콤(honey comb)’을 시안으로 보여줬더니 아주 만족해하더라. 그때 한 가지 뿌듯했던 게….”

그는 뭔가 즐거운 기억이 떠오른 듯 싱긋 웃으며 말을 이었다.

“종종 해외 식품 · 포장박람회에 나가는데, 어느 해외 박람회에 참가해 우리 회사 제품 소개서와 박람회 부스를 영문으로 제작하려 했더니 해외 관계자들이 ‘한글 그대로 쓰라’고 조언하더라. 한글로 쓰인 제품은 그 자체로 ‘메이드 인 코리아’여서 그만큼 기술력을 높게 평가한다는 의미였다. 한국의 포장 기술력이 제대로 평가받고 있어 뿌듯했다.”

우리나라 음식은 ‘찜요리’가 많은 만큼 한식(韓食) 수출에도 한몫할 거 같은데.

“나도 찜요리를 좋아한다. 그 나라 음식은 그 나라 문화이고, 식품 문화는 이제 부(富)를 창출하는 큰 산업이 됐다. 우리가 ‘찜팩’으로 이름 지은 것도 우리 고유의 조리법 중 ‘찜’이란 조리 문화에서 착안해 식품 고유의 풍미와 수분을 지키는 데 중점을 뒀기 때문이다. 세계인이 한국을 찾지 않더라도 한국의 찜요리를 ‘제대로’ 맛볼 수 있도록 하고 싶다. 현재 국내 한 만두 제조사가 ‘찜팩’을 써서 프랑스에 진출했다.”

미국과 유럽시장은 어떤가.

“유럽에서 냉장간편식 시장은 전체 식품시장의 40~50%에 달하고, 미국은 ‘냉동 열차’를 이용해 동부에서 서부까지 3~4일 걸려 배송한다. 따라서 HMR 시장이 큰 미국과 유럽을 공략해야 한다. 이미 미국 식품의약국(FDA) 승인을 받았고, 현재 특허도 출원해놓았다. 일단 동남아시장에서 단련한 뒤 ‘식품용기의 천국’인 미국과 유럽에 본격 진출하고 싶다.”

세 번째 도전, 러시아 친구

동남아시장에서 단련이라면….“현재 인도네시아에 진출한 한국 기업이 ‘찜팩’ 현지 생산을 요청해 협상을 진행 중이다. 계약이 체결되면 우리 회사 설비와 기술을 고스란히 인도네시아로 옮겨서 ‘찜팩’을 생산한다. 동남아시아국가연합(ASEAN) 10개국 인구만 해도 6억4000만 명이고, 가정 내 전자레인지 보급률도 높아지고 있다.”

정 대표가 세 번째 회사인 태방파텍을 설립한 해는 1998년 8월, 외환위기가 한국을 강타했을 때다. 부산 경남공고 응용화학과를 졸업하고 전주제지(옛 한솔제지)에 입사한 뒤 그는 ‘무동력 액체 자동 정량투입기’라는 장치를 개발해 특허를 받았다. 그러나 기술력을 믿고 비즈니스 세계에 뛰어들었다 1년도 채 안 돼 자금 부족으로 회사 문을 닫는 아픔을 겪었다. 그러나 포기하지 않았다. 정부의 대대적인 축산물 시설 현대화 지원 사업이 시작되면서 식품포장 엔지니어링 전문회사를 설립해 8년을 뛰어다녔다. 이번엔 1997년 12월 닥친 외환위기가 발목을 잡았다. 거래 은행의 갑작스러운 대출 회수로 회사는 다시 부도가 났고, 아파트와 가재도구까지 경매로 날아갔다. 설상가상으로 아내는 우울증 증세로 병원 신세를 졌으며, 그는 신용불량자가 됐다.

지푸라기라도 잡아야 할 때 평소 알고 지내던 러시아 포장업체 바이어인 친구를 만나러 러시아에 갔다. 러시아 친구는 첫 상담에서 3000달러어치를 주문했고, 이후 월 2만 달러 이상 거래를 했다. 그는 ㈜태방파텍을 설립하고 러시아로 중고 포장기계를 수출하는 사업을 시작했다.

“어느 날 러시아 친구가 ‘구멍 뚫린 포장지를 만들 수 있느냐’ 하기에 무조건 ‘예스’라고 했다. 그때는 뭐라도 해야 할 처지였다. 그 친구가 원한 포장지는 MP필름(Micro Perforation Film·MPF)이었다. 기존 비닐 포장과 달리 수백 개의 작은 공기구멍이 있어 신선도가 유지되는 기능성 포장지였다. 러시아가 소비에트연방 시절에는 빵공장에서 주식인 (호밀로 만든) 흑빵을 만들어 국민에게 배급했는데, 민주화 이후 민간이 제빵공장을 맡다 보니 좋은 비닐 포장에 담아 팔려고 한 거였다. 그런데 따뜻한 빵을 포장지에 담으니 김 때문에 습기가 차고 곰팡이가 슬었다. 그래서 습기가 차지 않는 포장지를 원했던 것이다. 한국에 돌아와 전국 물류센터를 돌아다니다 충북 청주에서 비슷한 비닐 포장지를 발견하고 제조업체를 수소문했다. 생산 공장에 가보니 독일에서 들여온 기계가 한 대 있었는데, 그 회사도 외환위기 때 부도가 나 재기하려던 시기였다. 천신만고 끝에 고철같이 버려진 기계를 살려내 샘플을 만들고 다시 러시아로 갔다.”

‘숨 쉬는 필름’의 성공

![[홍태식 기자]](https://dimg.donga.com/ugc/CDB/WEEKLY/Article/5a/2e/18/41/5a2e18412099d2738de6.jpg)

[홍태식 기자]

“‘비싸다’고 하더라(그는 고개를 흔들었다). 당시 러시아는 고품질 포장지를 도입할 여유가 있는 나라는 아니었다. 낙담했지만 어쩔 수 없지 않나. 그런데 돌아오는 비행기 안에서 문득 이런 생각이 들었다. ‘왜 이 독특한 기술력을 빵 포장에만 써야 할까’ ‘신선한 야채도 포장할 수 있지 않을까’ 하는….”

빵 대신 농산물을 담는다?

“나의 ‘촉’이었다. 습기가 차지 않으면서 신선도를 유지할 수 있다면 농산물 포장지로 제격 아닌가. 공부하다 보니 네덜란드가 캐나다에 오이나 파프리카를 수출할 때 ‘숨 쉬는 필름’을 이용한다는 사실을 알게 됐다. 학창 시절에 배운 탄소동화작용도 새롭게 알게 됐고….”

식물이 뿌리로 흡수한 물과 공기 중 이산화탄소를 이용해 탄수화물을 만드는 것 말인가.

“그렇다. 자료를 보니 대파는 탄소동화작용을 ‘세게’ 하고, 당근은 ‘약하게’ 하는 등 농산물마다 차이가 있더라. 그 특성에 맞게 다양한 구멍을 뚫어 MPF를 실험했고, ‘숨 쉬는 필름’이란 브랜드를 만들었다. 신선함이 떠오르도록 ‘노랑나비’ 캐릭터도 만들었다.(웃음)”

농산물 포장의 고급화 전략인가.

“당시만 해도 농산물은 그냥 무더기로 쌓아놓거나 비닐로 간단히 말아서 내놓는 시절이었다. 깔끔하고 습기가 차지 않는 고급 포장지라면 소비자의 마음을 사로잡을 거라고 생각했다. 개발한 ‘숨 쉬는 필름’을 들고 대형마트를 찾아갔다.”

‘촉’이 통했나.

“대형마트 식품부 관계자는 ‘기존 포장재 가격이면 쓰겠다’고 하더라. 그래서 ‘그냥 공짜로 줄 테니 많이 팔리면 사달라’고 했다. 참 힘든 시기었다. 그런데 몇 달 뒤 그 마트가 아닌 모 백화점에서 전화가 걸려왔다.”

마트가 아니라 백화점에서?

“시장조사차 대형마트에 들른 백화점 부사장이 농산물 포장지를 보고는 백화점 식품부 부장에게 전화해 ‘우리 백화점에서도 숨 쉬는 필름을 사용하라’고 했다더라. 이전에 그 백화점을 방문해 판매영업을 했지만 보기 좋게 거절당한 터였다.(웃음) 이후 그 대형마트는 300여 농산물 공급처에 ‘숨 쉬는 필름에 담아서 납품해달라’고 요청했고, 대형 제빵 프랜차이즈 본사에서도 단팥빵 담는 포장지를 만들어달라고 했다. 단팥빵 포장지 한 장 단가가 10원이라 해도 매달 1300만 장씩 만들었으니 수익도 괜찮았다. 양파, 당근, 오이, 단팥빵 등 품목별 포장지를 납품하느라 즐거운 비명을 질렀다.(웃음)”

러시아와 계약은 불발됐지만, 그는 ‘숨 쉬는 필름’으로 대형유통업체와 거래를 시작하면서 재기에 성공했다. 2009년 가을, 외환위기 때 진 보증기금의 빚을 갚으려고 채권추심팀에 들러 빚 절반은 현금으로, 나머지는 장기분할상환을 하기로 약정하면서 신용불량자라는 주홍글씨도 지웠다. 그날 그의 눈물샘도 터졌다. 가족 모르게 혼자서 삭힌 아픔도 함께 씻겨 내려갔다. 그러나 2010년 ‘숨 쉬는 필름’ 특허 기간(10년)이 만료되면서 경쟁업체들이 시장에 뛰어들기 시작했다.

“그래서 2010년 무렵부터 비교적 단가가 높은 연포장(과자, 커피 등 내용물 특성에 맞는 봉투나 필름 형태의 포장) 시장으로 눈을 돌렸다. 약품·화장품 포장재, 고급식품 포장재, 기능성 포장재를 개발했고, 찜팩도 출시할 수 있었다.”

그는 2011년 연매출 100억 원을 달성하고, 그 여력을 바탕으로 이듬해 연포장 전용 공장을 완공해 본격적인 생산을 시작했다. 그러던 중 일본 낫토(納豆·일본식 청국장) 제조회사가 태방파텍을 찾아왔다.

‘포장 종주국’ 일본에 알린 기술

![태방파텍이 제조·판매 중인 음식포장기앞에 선 정희국 대표.[홍태식 기자]](https://dimg.donga.com/ugc/CDB/WEEKLY/Article/5a/2e/18/55/5a2e1855214ad2738de6.jpg)

태방파텍이 제조·판매 중인 음식포장기앞에 선 정희국 대표.[홍태식 기자]

매출도 많이 늘었겠다.

“‘찜팩’ 수요가 많아 내년에는 200억 원을 예상한다.”

‘4전5기’ 원동력은 뭐라고 생각하나.

“솔직함, 진정성이 결국 사업의 바탕이다. 우리 회사 자료나 소식도 직원 80여 명이 모두 공유한다. 숨길 게 없다. 투명경영을 하니 임직원 모두가 일체감을 갖게 되고 노사 간 협조도 잘된다.”

앞으로 어떤 회사를 만들고 싶나.

“단단한 기술력으로 작지만 강한 기업으로 자리매김하고 싶다. 케이팝(K-pop)처럼 외국 사람들이 ‘찜팩’에 담긴 한식을 ‘제대로’ 즐기면서 한국을 찾게 하고 싶다. 식품회사들이 한식을 세계 각국으로 보내는 데 ‘찜팩’을 활용했으면 좋겠다.(웃음)”