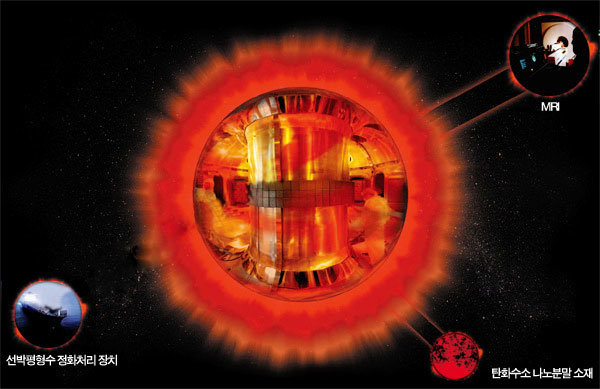

핵융합이란 태양이 에너지를 내는 원리로, 가벼운 수소(H) 원자핵들이 융합해 헬륨(He) 원자핵으로 변하면서 엄청난 양의 에너지를 만드는 반응이다. 바닷물 1ℓ 속의 수소 원자로 석유 300ℓ에 해당하는 에너지를 낼 수 있다. 핵융합은 태양의 중심처럼 1억℃가 넘는 초고온의 ‘플라스마’ 상태에서 생긴다. 플라스마는 고온 기체가 이온과 전자로 분리된 상태로, 흔히 고체 액체 기체에 이은 ‘제4의 상태’라고 부른다. 플라스마는 디스플레이 패널(PDP)이나 조명기기의 광원(光源)으로 사용된다.

KSTAR는 핵융합 반응에 필요한 초고온 플라스마를 강력한 자기장에 가두는 장치. 융합로 안에 태양과 유사한 환경(플라스마)을 만들어놓아 인공태양이라고도 불린다. KSTAR에는 자기장을 일으키는 초전도 자석과 플라스마를 가두는 진공용기가 들어 있다.

진공용기에 전기를 흘려 지구 자기장의 14만 배에 이르는 자기장을 만들면 전하를 띤 플라스마가 발생한다. 이 초고온 플라스마를 얼마나 오래 붙잡아두느냐가 핵융합의 가능성을 결정하게 된다.

1995년 국가핵융합기본개발계획을 처음 수립한 우리나라는 11년 8개월 만인 2007년 9월 세계에서 여섯 번째로 KSTAR를 완공했다. 총 3090억원의 예산이 투입됐다. KSTAR의 막대한 사업비는 늘 논란의 도마에 오르내렸다. 2050년에나 가능할 것으로 보이는 핵융합 발전까지 오랜 기간이 필요한 데다 성공 여부도 불투명하기 때문이다.

하지만 과학자들은 핵융합 연구과정에서 얻을 기술적 혜택이 많다고 말한다. 즉, 핵융합 연구과정에서 나올 파생 기술과 부가가치가 높다는 것이다. KSTAR에 쓰이는 초전도 자석은 MRI를, 플라스마는 오염된 선박평형수(배의 균형을 잡기 위해 배 밑바닥에 싣는 바닷물)를 정화처리하는 장치로 전용할 수 있다. 또 수만℃를 오르내리는 KSTAR 내벽을 만드는 과정에서 SiC 나노분말이 탄생했다.

초전도 자석 MRI의 핵심 부품

핵융합로의 초전도 자석은 인체를 촬영하는 MRI의 핵심 부품으로 사용된다. 현재 MRI 기술은 미국 유럽 일본 등 일부 선진국 기업들이 독점적 지위를 누리고 있다. 다국적 회사인 지멘스와 필립스 등 5개 기업이 전체 시장의 87%를 장악한다. 공급 가격도 꾸준히 오르는 실정이다. 세계 MRI 시장의 규모는 33억 달러로 추정된다.

국내 과학계는 이런 현실을 감안해, KSTAR 개발과정에서 고품질 제조기술을 확보한 우리나라도 MRI 시장에 진출할 수 있을 것으로 내다본다. KSTAR에 들어간 초전도 자석 설계 및 제작 기술은 올 4월 국제핵융합실험로(ITER)에 납품 계약을 맺을 만큼 품질이 뛰어나다. KSTAR의 운영을 맡은 국가핵융합연구소는 초전도 자석 기술을 보유한 KAT, 그리고 MRI 영상처리 기술을 가진 사이메딕스 등 국내 기업들과 ‘한국형 MRI’ 개발을 추진하고 있다. 전문가들은 3년 안에 국산 MRI의 개발과 상용화가 가능할 것으로 전망한다.

고온 플라스마로부터 핵융합로의 내부를 보호하기 위해 개발된 SiC 나노분말 소재도 신소재 시장의 유망주로 떠오르고 있다. SiC는 2000℃ 이상의 온도에서도 잘 견딘다. 그래서 이 소재는 비행기나 고속철도의 제동장치, 군방 분야의 방탄 소재, 로켓이나 인공위성의 고온 내열재 등에 활용된다. 미국 일본 등에서는 이것을 전략 물질로 분류해 제조 방법이 유출되지 않도록 특별 관리하고 있다. 우리나라도 생산 기술을 갖추지 못해 전량 수입해 쓰는 형편이다.

그래도 다행히 우리나라는 지난해 실리콘 염화물 기체에 플라스마를 쏘여 고품질 SiC 나노분말을 만드는 데 성공했다. 플라스마의 강력한 에너지가 기체 분자를 ‘헤쳐 모이게’ 함으로써 고온에 잘 견디는 신물질을 만들어낸 것이다. 이렇게 만들어진 물질이 SiC 나노분말이다. SiC 나노분말은 차세대 핵융합로에서 내벽 재료로 쓰일 것으로 보인다. 핵융합연구소 측은 6월 중 국내 벤처회사 ABC나노텍에 기술을 이전하고 상용화를 추진할 계획이다.

조선업계도 러브콜

플라스마 기술은 조선업계의 ‘러브콜’도 받고 있다. 국제해사기구(IMO)는 2012년부터 모든 선박에 선박평형수 정화처리 설비를 의무적으로 설치하도록 하는 규제를 마련했다. 최근 선박들이 선박평형수를 싣거나 배출하면서 해양오염과 외래 수중생물의 유입을 초래할 수 있다는 지적이 제기되고 있다. 이 때문에 조선업계는 오염원을 차단할 정화처리 장치 개발에 나섰다. 국내 조선업계에 따르면, 선박평형수 정화처리 장치 시장은 연간 16조원 규모에 이를 것으로 예상된다.

과학자들은 일찌감치 플라스마에 미생물과 오염물질을 없애는 정화 효과가 있다는 사실을 알고 있었다. 바닷물에 포함된 물 분자와 산소가 플라스마와 반응해 소독 및 살균 기능이 있는 오존, 과산화수소로 바뀌면서 정화하는 방식이다. 최근 진행된 연구결과, 15kV(킬로볼트·1kV는 1000V)의 높은 전압이 걸린 플라스마는 70% 이상의 살균 효과를 지니는 것으로 확인됐다. 기술을 응용하면 폐수처리와 적조 퇴치에도 사용될 수 있다. 삼성중공업, 현대중공업 등 국내 대형 조선사들도 플라스마의 살균 효과에 관심을 보인다. 핵융합연구소의 한 관계자는 “대형 조선회사와 선박평형수 정화처리 장치의 공동 개발을 추진하고 있다”고 말했다.

![[영상] “이차전지 질적 성장 이끌 실리콘 음극재 기업 주목할 만”](https://dimg.donga.com/a/380/253/95/1/carriage/MAGAZINE/images/weekly_main_top/6626ea62187ed2738276.jpg)