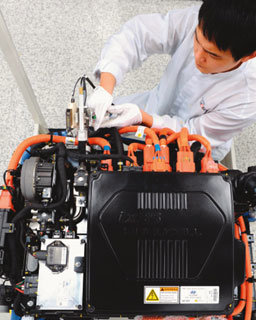

현대모비스가 개발한 친환경 수소연료전지차 엔진.

현대·기아자동차를 비롯해 크라이슬러, GM, 다임러, BMW, 미쓰비시 등 글로벌 완성차 업체에 부품 공급을 담당하는 현대모비스도 친환경 기술 개발에 박차를 가하고 있다. 친환경차 기술 개발 5년 만인 지난해 초 세계 최초로 수소연료전지차 핵심 부품을 양산하는 기술을 확보했고, 친환경·고연비 기술의 선두주자로 발돋움하고 있다. 세계 시장을 선점하려고 2008년부터 전략적으로 하이브리드차와 전기차의 구동모터, 전력전자제어장치와 배터리 패키지 같은 핵심 부품을 개발하며 기술력과 품질 향상에 나선 결과다.

수소연료전지차는 순수 전기차 대비 에너지 효율이 높고 1회 충전으로도 장거리 주행이 가능해 차세대 친환경차로 세계 시장에서 주목받고 있다. 특히 현대모비스가 개발한 100kW급 대용량 고속 구동모터는 최대출력이 134마력에 이르며 최고속도 160km/h의 성능을 발휘한다. 이는 준중형급 가솔린엔진에 버금가는 성능으로, 출력도 기존 하이브리드차에 탑재되는 모터보다 3배 이상 높다.

스마트 배터리 기술로 연료 15% 아껴

친환경 기술의 핵심은 적은 연료로 높은 성능을 보이는 것이다. 그 한 예가 바로 메르세데스 벤츠에서 생산하는 전 차종에 장착된 지능형 배터리 ‘IBS(Intelligent Battery Sensor)’다. 이는 현대모비스가 독자 개발한 배터리 주치의로, 차량용 배터리의 전류, 전압, 온도를 실시간으로 측정하고 그 데이터를 기반으로 배터리 상태를 예측해 관련 장치들이 최적 상태로 작동할 수 있게 해준다. IBS가 보내는 배터리 상태 정보를 바탕으로 정지할 때 자동으로 엔진 가동을 중지하고, 출발할 때 순간적으로 재시동하는 ‘ISG(Idle Stop and Go)’ 시스템을 가동해 도심 교통 상황에서 최대 15%까지 불필요한 연료 소비를 줄일 수 있다.

친환경 발광다이오드(LED) 헤드램프 역시 연료 효율을 높인다. 현대모비스의 자동차용 LED 헤드램프는 광학 구조 및 렌즈 기술, 방열 시스템, ECU 모듈과 반도체소자 등 다양한 핵심기술이 집적된 첨단부품이다. 40W의 LED 헤드램프는 기존 55~60W의 할로겐 램프보다 전력 효율이 우수하다. 기존 할로겐 헤드램프의 수명이 300~500시간인 데 비해 LED 헤드램프는 6000~1만 시간으로 길 뿐 아니라 자연 태양광과 같은 빛을 구현해 눈을 편안하게 보호해준다.

타이어에 탑재된 작은 센서로 타이어 상태를 모니터하는 ‘TPMS(Tire Presure Monitoring System)’도 불필요한 연료 낭비를 막아주는 첨단시스템 가운데 하나다. TPMS는 1개 이상의 타이어에 공기압이 낮아지면 이를 감지해 운전자에게 경고를 보낸다. 즉 타이어 마모를 줄이고 불필요한 연료 낭비를 막을 수 있는 것이다. 통계에 따르면 타이어 압력이 적정 공기압보다 10% 떨어지면 타이어 수명이 15% 정도 줄어들며, 압력이 0.21바(bar·공기압 측정 단위) 낮아지면 연료 소비량은 1.5% 정도 늘어난다.

현대모비스는 에어백 커버와 쿠션을 감싸는 마운팅 플레이트 소재를 스틸에서 플라스틱으로 변경해 중량을 55% 감소한 것은 물론, 부품의 가짓수도 71%나 줄였다. 소재 교체와 모듈 설계 단계 개선, 기능 통합화 등으로 부품을 가볍게 한 것이다. 자동차 연비에 가장 직접적인 영향을 미치는 것이 차체 무게이므로 부품 경량화는 곧 연비 효율 증가로 이어진다.

이 밖에도 노면 충격이 차체나 탑승자에게 전달되지 않게 충격을 흡수하는 장치인 서스펜션의 구성품인 컨트롤암, 너클, 캐리어, 모듈브래킷에 들어가는 부품들도 알루미늄으로 전격 교체했다. 알루미늄은 기존에 사용하던 철과 내구성은 동일하지만 무게는 30% 가벼워 전체적으로 15kg 이상 무게가 줄어드는 효과를 볼 수 있다.

36개 부품 한 모듈로 제작 무게 줄여

타이어에 탑재된 센서로 타이어 상태를 모니터하는 TPMS 기술 개념도(왼쪽)와 지능형 배터리 IBS.

현대모비스가 2006년 초 국산화 개발에 성공한 전동식 조향장치 ‘MDPS(Motor-Driven Power Steering)’는 유압식 파워스티어링, 즉 오일펌프 압력으로 핸들을 돌리는 힘을 보태주는 과거 방식을 대신해 전기로 핸들링을 도와주는 전기식 모터구동 방식이다. ‘유압식 조향장치’는 오일펌프와 엔진이 벨트로 연결돼 연료 소모율이 많았지만, MDPS는 벨트 대신 자동차의 발전기로부터 전기를 공급받아 필요시에만 모터를 작동하기 때문에 엔진의 연료 소모가 줄어든다. MDPS는 고급 중대형 차량에나 적용하던 첨단 장치인 ‘속도감응형 유압조향장치’보다 성능 면에서도 뛰어나다.

인공지능 구실을 하는 전자제어장치와 운전자의 미세한 핸들 조작까지 감지할 수 있는 최첨단 광학식 센서로 주행 안정성을 향상했을 뿐 아니라 구성 부품의 종류도 50%가량 줄였다. 차량에서 차지하는 공간이 줄어든 것은 물론 무게도 5kg 이상 가벼워 실질적인 차량 경량화와 3~5% 연비 향상 효과를 발휘한다. 환경오염의 주원인이 되는 폐기 오일을 생산해내지 않는 것도 장점이다.

현대모비스는 자동차 제작 과정에서 배출되는 탄소량을 줄이는 데도 적극적이다. 2011년 지구온난화의 주범인 온실가스 감축을 위해 전국 사업장의 온실가스 배출원과 전력, 유류 등 에너지 사용량을 파악해 ‘온실가스 인벤토리 보고서’를 작성한 현대모비스는 전문 검증기관 DNV(Det Norsk Veritas)의 인증을 거쳐 전국 사업장의 온실가스 감축 활동을 실천해나가고 있다.

자동차 업계의 친환경 트렌드는 현대모비스에게도 적잖은 과제를 안겨주고 있다. 경쟁에서 이기려면 친환경 핵심 부품을 양산하고, 시장 변화에 능동적으로 대처할 수 있어야 한다. 현대모비스가 2013년 충북 충주에 친환경차 핵심 부품 전용 생산공장을 완공한 것도 그 때문이다.

현대모비스 관계자는 “그동안 자동차는 유해물질을 배출하는 환경오염의 주범으로 생각됐지만 하이브리드차, 전기차가 등장하면서 인식이 바뀌기 시작했다”며 “앞으로 전자식으로 제어되는 무인자동차시대가 열리면 100% 친환경차가 등장하는 것도 멀지 않다”고 전망했다.

![[영상] “이차전지 질적 성장 이끌 실리콘 음극재 기업 주목할 만”](https://dimg.donga.com/a/570/380/95/1/carriage/MAGAZINE/images/weekly_main_top/6626ea62187ed2738276.jpg)